Welkom bij Guangdong Zhenhua Technology Co., Ltd.

Branche nieuws

-

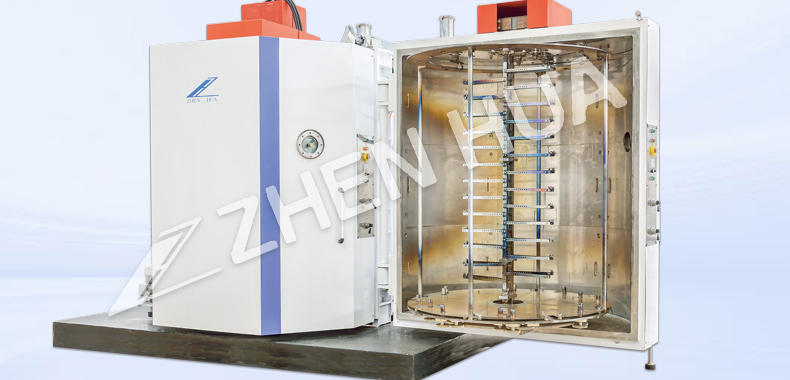

AF Dunne Film Verdamping Optische PVD Vacuüm Coating Machine

De AF Thin Film Evaporation Optical PVD vacuümcoatingmachine is ontworpen om dunne filmcoatings aan te brengen op mobiele apparaten met behulp van het Physical Vapor Deposition (PVD)-proces. Dit proces omvat het creëren van een vacuümomgeving in een coatingkamer waar vaste stoffen worden verdampt en vervolgens worden afgezet...Lees verder -

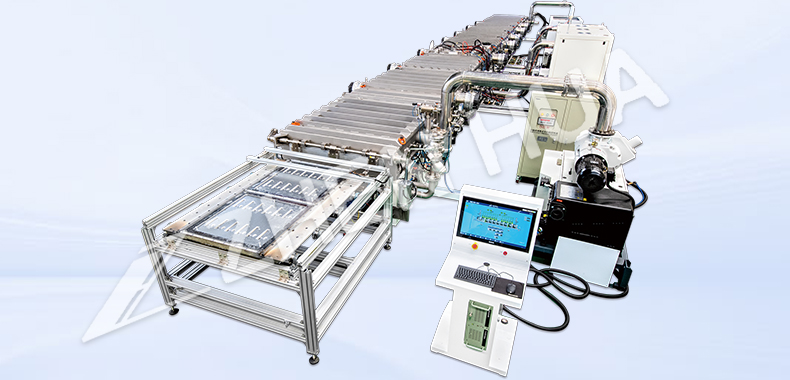

Machine voor de productie van spiegels met een vacuümcoating van aluminiumzilver

De machine voor het vacuümcoaten van aluminiumzilverspiegels heeft de spiegelindustrie revolutionair veranderd dankzij geavanceerde technologie en precisietechniek. Deze ultramoderne machine is ontworpen om een dunne laag aluminiumzilver op het glasoppervlak aan te brengen, waardoor hoogwaardige...Lees verder -

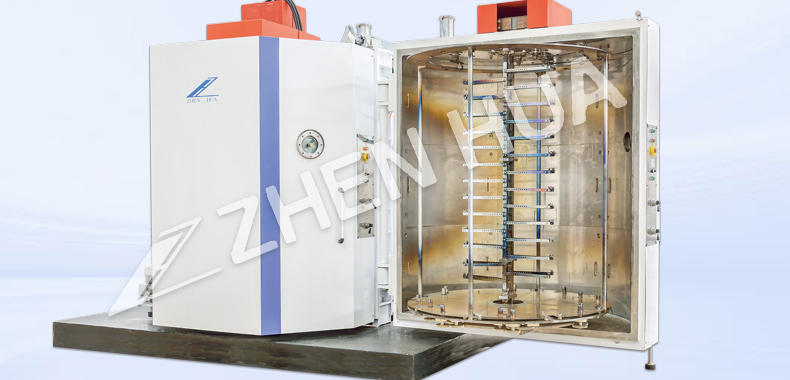

Optische vacuümcoatingmachine

De optische vacuümmetallisator is een geavanceerde technologie die een revolutie teweeg heeft gebracht in de oppervlaktecoatingindustrie. Deze geavanceerde machine maakt gebruik van een proces genaamd optische vacuümmetallisatie om een dunne laag metaal aan te brengen op diverse substraten, waardoor een zeer reflecterend en duurzaam oppervlak ontstaat.Lees verder -

Plasma-versterkte chemische dampdepositie Hoofdstuk 2

De meeste chemische elementen kunnen worden verdampt door ze te combineren met chemische groepen. Zo reageert Si met H tot SiH4 en combineert Al met CH3 tot Al(CH3). In het thermische CVD-proces absorberen de bovengenoemde gassen een bepaalde hoeveelheid thermische energie terwijl ze door het verhitte substraat stromen en vormen ze re...Lees verder -

Plasma-versterkte chemische dampdepositie Hoofdstuk 1

Chemical Vapor Deposition (CVD). Zoals de naam al doet vermoeden, is het een techniek die gebruikmaakt van gasvormige precursorreactanten om vaste films te genereren door middel van atomaire en intermoleculaire chemische reacties. In tegenstelling tot PVD wordt het CVD-proces meestal uitgevoerd in een omgeving met hogere druk (lager vacuüm), met...Lees verder -

Proceselementen en werkingsmechanismen die de kwaliteit van dunnefilmapparaten beïnvloeden (deel 2)

3. Invloed van substraattemperatuur. De substraattemperatuur is een van de belangrijkste voorwaarden voor membraangroei. Het levert extra energie aan de membraanatomen of -moleculen en beïnvloedt voornamelijk de membraanstructuur, agglutinatiecoëfficiënt, expansiecoëfficiënt en aggregatie.Lees verder -

Procesfactoren en mechanismen die de kwaliteit van dunnefilmapparaten beïnvloeden (deel 1)

De productie van optische dunnefilmapparaten vindt plaats in een vacuümkamer en de groei van de filmlaag is een microscopisch proces. Momenteel zijn er echter enkele macroscopische factoren die direct kunnen worden aangestuurd en die een indirecte relatie hebben met de kwaliteit.Lees verder -

Inleiding tot de ontwikkelingsgeschiedenis van verdampingstechnologie

Het proces waarbij vaste stoffen in een hoog vacuüm worden verhit om ze te sublimeren of te verdampen en af te zetten op een specifiek substraat om een dunne film te verkrijgen, staat bekend als vacuümverdampingscoating (ook wel verdampingscoating genoemd). De geschiedenis van de bereiding van dunne films door vacuümverdamping...Lees verder -

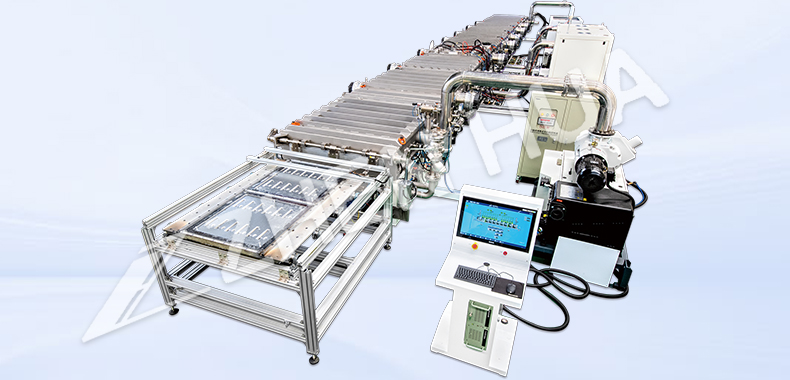

Introductie van ITO-coating

Indiumtinoxide (Indium Tin Oxide, ook wel ITO genoemd) is een n-type halfgeleidermateriaal met een brede bandkloof, een hoge transmissie voor zichtbaar licht en een lage soortelijke weerstand. Het wordt daarom veel gebruikt in zonnecellen, platte beeldschermen, elektrochrome vensters, anorganische en organische materialen.Lees verder -

Laboratorium vacuüm spincoatingmachine

Laboratorium vacuüm spincoaters zijn belangrijke hulpmiddelen op het gebied van dunnefilmdepositie en oppervlaktemodificatie. Deze geavanceerde apparatuur is ontworpen om dunne films van diverse materialen nauwkeurig en gelijkmatig op substraten aan te brengen. Het proces omvat het aanbrengen van een vloeibare oplossing of suspensie.Lees verder -

Ionenbundel-ondersteunde depositiemodus en de energieselectie ervan

Er zijn twee hoofdmodi voor ionenbundelondersteunde depositie: de ene is dynamisch hybride; de andere is statisch hybride. De eerste verwijst naar de film die tijdens het groeiproces altijd gepaard gaat met een bepaalde energie en bundelstroom van ionenbombardement en film; de laatste wordt vooraf afgezet op het oppervlak van de film.Lees verder -

Ionenbundeldepositietechnologie

① Ionenbundelondersteunde depositietechnologie wordt gekenmerkt door een sterke hechting tussen de film en het substraat; de filmlaag is zeer sterk. Experimenten hebben aangetoond dat: de hechting van ionenbundelondersteunde depositie vele malen groter is dan die van thermische dampdepositie, tot honderden keren groter...Lees verder -

Vacuüm-ioncoating

Vacuüm-ioncoating (ook wel ionplating genoemd) werd in de Verenigde Staten in 1963 voorgesteld door het Somalische bedrijf DM Mattox. In de jaren 70 werd een nieuwe oppervlaktebehandelingstechnologie snel ontwikkeld. Het verwijst naar het gebruik van een verdampingsbron of sputtertrefplaat in een vacuümatmosfeer, zodat de film...Lees verder -

De filmlaag in gecoat glas verwijderen manier

Gecoat glas wordt onderverdeeld in verdampingsgecoat, magnetronsputteren en in-line dampdepositie-gecoat glas. Omdat de methode voor het voorbereiden van de film verschilt, is ook de methode voor het verwijderen ervan verschillend. Suggestie 1: Gebruik zoutzuur en zinkpoeder voor polijsten en wrijven...Lees verder -

De rol van snijgereedschapcoatings - Hoofdstuk 2

Zelfs bij zeer hoge snijtemperaturen kan de levensduur van het snijgereedschap worden verlengd met een coating, waardoor de bewerkingskosten aanzienlijk worden verlaagd. Bovendien kan een coating van het snijgereedschap de behoefte aan smeermiddelen verminderen. Dit verlaagt niet alleen de materiaalkosten, maar draagt ook bij aan de bescherming van het milieu.Lees verder