गुआंग्डोंग Zhenhua प्रौद्योगिकी कं, लिमिटेड में आपका स्वागत है।

उद्योग समाचार

-

एएफ पतली फिल्म वाष्पीकरण ऑप्टिकल पीवीडी वैक्यूम कोटिंग मशीन

AF पतली फिल्म वाष्पीकरण ऑप्टिकल PVD वैक्यूम कोटिंग मशीन को भौतिक वाष्प जमाव (PVD) प्रक्रिया का उपयोग करके मोबाइल उपकरणों पर पतली फिल्म कोटिंग्स लगाने के लिए डिज़ाइन किया गया है। इस प्रक्रिया में एक कोटिंग कक्ष के भीतर एक वैक्यूम वातावरण बनाना शामिल है जहाँ ठोस पदार्थों को वाष्पित किया जाता है और फिर जमा किया जाता है...और पढ़ें -

एल्यूमीनियम चांदी वैक्यूम कोटिंग दर्पण विनिर्माण मशीन

एल्युमिनियम सिल्वर वैक्यूम कोटिंग मिरर मेकिंग मशीन ने अपनी उन्नत तकनीक और सटीक इंजीनियरिंग के साथ मिरर निर्माण उद्योग में क्रांति ला दी है। यह अत्याधुनिक मशीन कांच की सतह पर एल्युमिनियम सिल्वर की एक पतली कोटिंग लगाने के लिए डिज़ाइन की गई है, जिससे उच्च गुणवत्ता वाली...और पढ़ें -

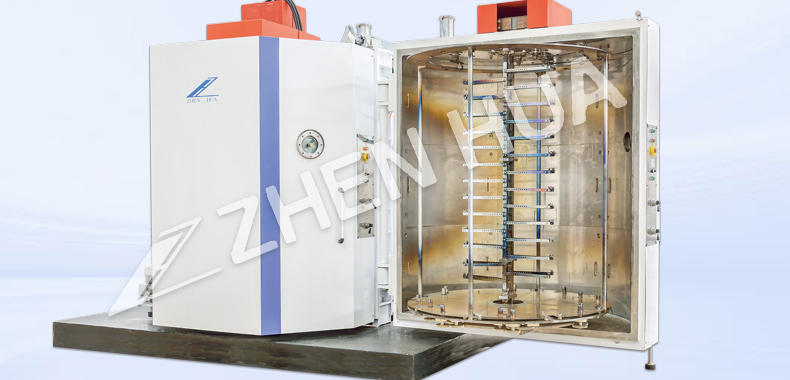

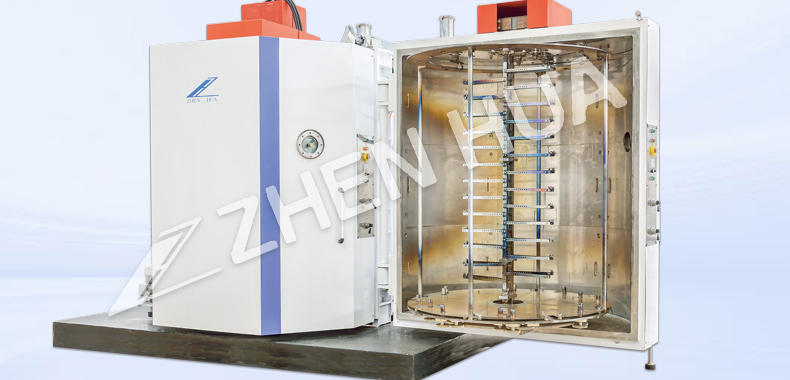

ऑप्टिकल वैक्यूम कोटिंग मशीन

ऑप्टिकल वैक्यूम मेटलाइज़र एक अत्याधुनिक तकनीक है जिसने सतह कोटिंग उद्योग में क्रांति ला दी है। यह उन्नत मशीन ऑप्टिकल वैक्यूम मेटलाइज़ेशन नामक प्रक्रिया का उपयोग करती है, जो विभिन्न प्रकार के सब्सट्रेट पर धातु की एक पतली परत लगाने के लिए होती है, जिससे अत्यधिक परावर्तक और टिकाऊ सतह बनती है...और पढ़ें -

प्लाज्मा संवर्धित रासायनिक वाष्प निक्षेपण अध्याय 2

अधिकांश रासायनिक तत्वों को रासायनिक समूहों के साथ संयोजित करके वाष्पीकृत किया जा सकता है, उदाहरण के लिए Si, H के साथ प्रतिक्रिया करके SiH4 बनाता है, और Al, CH3 के साथ मिलकर Al(CH3) बनाता है। थर्मल CVD प्रक्रिया में, उपरोक्त गैसें गर्म सब्सट्रेट से गुजरते समय एक निश्चित मात्रा में थर्मल ऊर्जा को अवशोषित करती हैं और पुनः बनाती हैं...और पढ़ें -

प्लाज्मा संवर्धित रासायनिक वाष्प निक्षेपण अध्याय 1

रासायनिक वाष्प जमाव (CVD)। जैसा कि नाम से ही स्पष्ट है, यह एक ऐसी तकनीक है जो परमाणु और अंतर-आणविक रासायनिक प्रतिक्रियाओं के माध्यम से ठोस फ़िल्में बनाने के लिए गैसीय पूर्ववर्ती अभिकारकों का उपयोग करती है। PVD के विपरीत, CVD प्रक्रिया ज़्यादातर उच्च दबाव (कम वैक्यूम) वाले वातावरण में की जाती है, जिसमें...और पढ़ें -

पतली फिल्म उपकरणों की गुणवत्ता को प्रभावित करने वाले प्रक्रिया तत्व और क्रिया तंत्र (भाग 2)

3. सब्सट्रेट तापमान का प्रभाव सब्सट्रेट तापमान झिल्ली वृद्धि के लिए महत्वपूर्ण स्थितियों में से एक है। यह झिल्ली परमाणुओं या अणुओं को अतिरिक्त ऊर्जा पूरक प्रदान करता है, और मुख्य रूप से झिल्ली संरचना, समूहन गुणांक, विस्तार गुणांक और एकत्रीकरण को प्रभावित करता है।और पढ़ें -

पतली फिल्म उपकरणों की गुणवत्ता को प्रभावित करने वाले प्रक्रिया कारक और तंत्र (भाग 1)

ऑप्टिकल पतली फिल्म उपकरणों का निर्माण वैक्यूम कक्ष में किया जाता है, और फिल्म परत की वृद्धि एक सूक्ष्म प्रक्रिया है। हालाँकि, वर्तमान में, मैक्रोस्कोपिक प्रक्रियाएँ जिन्हें सीधे नियंत्रित किया जा सकता है, वे कुछ मैक्रोस्कोपिक कारक हैं जिनका गुणवत्ता के साथ अप्रत्यक्ष संबंध है ...और पढ़ें -

वाष्पीकरण प्रौद्योगिकी विकास इतिहास परिचय

उच्च निर्वात वातावरण में ठोस पदार्थों को गर्म करके उन्हें उर्ध्वपातित या वाष्पित करने तथा उन्हें एक विशिष्ट सब्सट्रेट पर जमा करके पतली फिल्म प्राप्त करने की प्रक्रिया को निर्वात वाष्पीकरण कोटिंग (जिसे वाष्पीकरण कोटिंग भी कहा जाता है) के रूप में जाना जाता है। निर्वात वाष्पीकरण द्वारा पतली फिल्मों की तैयारी का इतिहास...और पढ़ें -

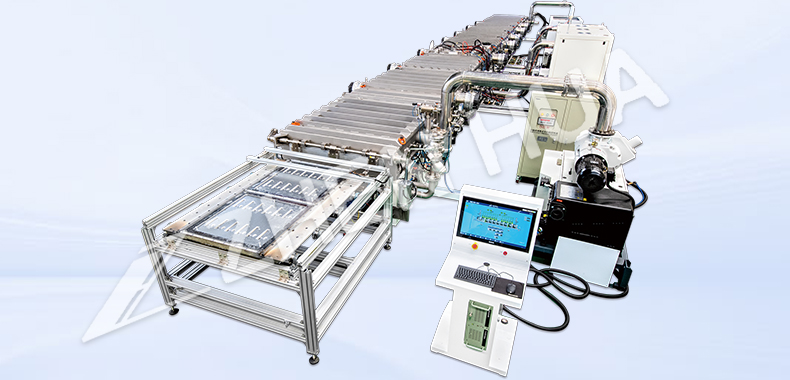

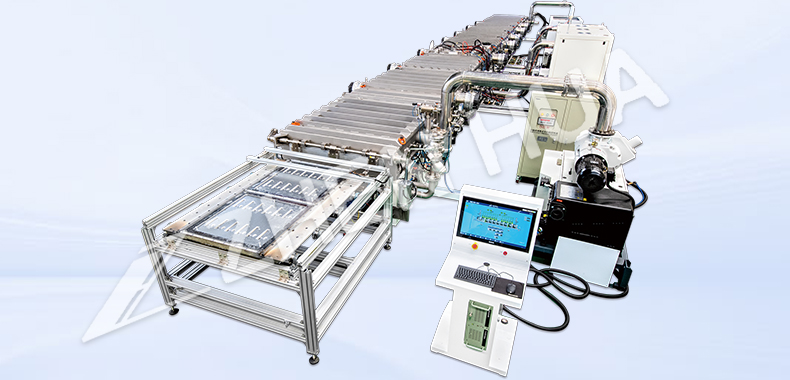

आईटीओ कोटिंग परिचय

इंडियम टिन ऑक्साइड (इंडियम टिन ऑक्साइड, जिसे आईटीओ के रूप में संदर्भित किया जाता है) एक विस्तृत बैंड गैप, भारी रूप से डोप किया गया एन-प्रकार अर्धचालक पदार्थ है, जिसमें उच्च दृश्य प्रकाश संप्रेषण और कम प्रतिरोधकता विशेषताएं होती हैं, और इस प्रकार इसका व्यापक रूप से सौर कोशिकाओं, फ्लैट पैनल डिस्प्ले, इलेक्ट्रोक्रोमिक खिड़कियों, अकार्बनिक और कार्बनिक में उपयोग किया जाता है।और पढ़ें -

लैब वैक्यूम स्पिन कोटिंग मशीन

प्रयोगशाला वैक्यूम स्पिन कोटर पतली फिल्म जमाव और सतह संशोधन के क्षेत्र में महत्वपूर्ण उपकरण हैं। यह उन्नत उपकरण विभिन्न सामग्रियों की पतली फिल्मों को सब्सट्रेट पर सटीक और समान रूप से लागू करने के लिए डिज़ाइन किया गया है। इस प्रक्रिया में एक तरल घोल या स...और पढ़ें -

आयन बीम सहायता प्राप्त निक्षेपण मोड और इसका ऊर्जा चयन

आयन बीम-सहायता प्राप्त जमाव के दो मुख्य तरीके हैं, एक गतिशील हाइब्रिड है; दूसरा स्थिर हाइब्रिड है। पहला तरीका यह है कि विकास प्रक्रिया में फिल्म हमेशा आयन बमबारी और फिल्म की एक निश्चित ऊर्जा और बीम धारा के साथ होती है; दूसरा तरीका फिल्म की सतह पर पहले से जमा होता है...और पढ़ें -

आयन बीम जमाव प्रौद्योगिकी

① आयन बीम सहायता प्राप्त जमाव प्रौद्योगिकी की विशेषता फिल्म और सब्सट्रेट के बीच मजबूत आसंजन है, फिल्म परत बहुत मजबूत है। प्रयोगों से पता चला है कि: आयन बीम सहायता प्राप्त जमाव का आसंजन थर्मल वाष्प जमाव के आसंजन की तुलना में कई गुना बढ़कर सैकड़ों हो गया ...और पढ़ें -

वैक्यूम आयन कोटिंग

वैक्यूम आयन कोटिंग (जिसे आयन प्लेटिंग के रूप में संदर्भित किया जाता है) 1963 में संयुक्त राज्य अमेरिका में सोमडिया कंपनी डीएम मैटॉक्स द्वारा प्रस्तावित है, 1970 के दशक में एक नई सतह उपचार प्रौद्योगिकी का तेजी से विकास हुआ है। यह एक वैक्यूम वातावरण में वाष्पीकरण स्रोत या स्पटरिंग लक्ष्य के उपयोग को संदर्भित करता है ताकि फिल्म...और पढ़ें -

लेपित ग्लास में फिल्म परत को हटाने का तरीका

लेपित ग्लास को वाष्पीकरण लेपित, मैग्नेट्रॉन स्पटरिंग लेपित और इन-लाइन वाष्प जमा लेपित ग्लास में विभाजित किया गया है। जैसा कि फिल्म तैयार करने की विधि अलग है, फिल्म को हटाने की विधि भी अलग है। सुझाव 1, पॉलिशिंग और रगड़ के लिए हाइड्रोक्लोरिक एसिड और जिंक पाउडर का उपयोग करना...और पढ़ें -

कटिंग टूल कोटिंग्स की भूमिका-अध्याय 2

बहुत अधिक कटिंग तापमान पर भी, कटिंग टूल के उपयोग के जीवन को कोटिंग के साथ बढ़ाया जा सकता है, जिससे मशीनिंग लागत में काफी कमी आती है। इसके अलावा, कटिंग टूल कोटिंग चिकनाई वाले तरल पदार्थ की आवश्यकता को कम कर सकती है। इससे न केवल सामग्री की लागत कम होती है, बल्कि पर्यावरण की सुरक्षा में भी मदद मिलती है...और पढ़ें